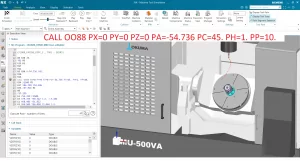

1. Tại sao cần tối ưu hóa chương trình Macro Fanuc?

Tối ưu hóa chương trình giúp giảm thời gian gia công, cải thiện hiệu suất máy, giảm hao mòn công cụ, và tăng độ chính xác trong sản xuất. Với Macro Fanuc, bạn có thể tạo các chương trình ngắn gọn, linh hoạt và dễ bảo trì hơn, từ đó giảm thiểu lỗi và nâng cao năng suất.

2. Các phương pháp tối ưu hóa chương trình Macro Fanuc

a. Sử dụng biến thay cho giá trị cố định

- Thay vì nhập các giá trị cố định trong lệnh G-code, bạn nên sử dụng biến để tăng tính linh hoạt.

- Lợi ích: Dễ dàng điều chỉnh mà không cần thay đổi toàn bộ chương trình.

Ví dụ không tối ưu:

G0 X50G0 X100G0 X150

Chương trình tối ưu:

#1 = 50WHILE [#1 LE 150] DO1G0 X#1#1 = #1 + 50END1

b. Tạo chương trình con tái sử dụng (Subprograms)

- Với các tác vụ lặp lại, sử dụng chương trình con để giảm độ phức tạp.

- Lợi ích: Giảm độ dài chương trình chính và dễ dàng tái sử dụng cho nhiều chi tiết.

Ví dụ:

O9001 (Chương trình con)G81 R1.0 Z-10.0 F100 (Chu trình khoan)M99 (Kết thúc chương trình con)

O1000 (Chương trình chính)M98 P9001 (Gọi chương trình con)M30

c. Sử dụng vòng lặp WHILE và DO

- Vòng lặp giảm số lượng dòng lệnh cần viết và tăng khả năng tự động hóa.

Ví dụ: Khoan 5 lỗ cách nhau 10mm:

#1 = 5#2 = 0WHILE [#1 GT 0] DO1G0 X#2G81 R1.0 Z-10.0 F100#2 = #2 + 10#1 = #1 - 1END1

3. Tối ưu hóa tốc độ gia công và chuyển động

a. Giảm thời gian di chuyển nhanh (Rapid Traverse)

- Đặt tọa độ xuất phát gần với vị trí gia công để giảm thời gian di chuyển.

- Ví dụ:

G0 X0 Y0 (Tọa độ xuất phát gần với lỗ đầu tiên)

b. Sử dụng biến để điều chỉnh tốc độ cắt (Feed Rate)

- Điều chỉnh tốc độ cắt phù hợp với từng loại vật liệu hoặc công cụ.

- Ví dụ:

#1 = 100 (Tốc độ cắt ban đầu)IF [#500 GT 50] THEN #1 = 80 (Giảm tốc độ cắt nếu sản xuất > 50 sản phẩm)G1 F#1

4. Cải thiện khả năng bảo trì chương trình

a. Ghi chú đầy đủ trong chương trình (Comments)

- Mỗi bước quan trọng trong chương trình cần có chú thích để giải thích logic.

- Ví dụ:

#1 = 50 (Khoảng cách giữa các lỗ)WHILE [#1 GT 0] DO1G0 X#1 (Di chuyển đến vị trí tiếp theo)G81 R1.0 Z-10.0 F100 (Chu trình khoan)#1 = #1 - 10 (Giảm khoảng cách)END1

b. Sử dụng cấu trúc lệnh hợp lý

- Tổ chức chương trình theo thứ tự logic, dễ đọc, và dễ theo dõi.

Ví dụ:

- Khởi tạo biến.

- Kiểm tra điều kiện.

- Thực hiện vòng lặp hoặc gọi chương trình con.

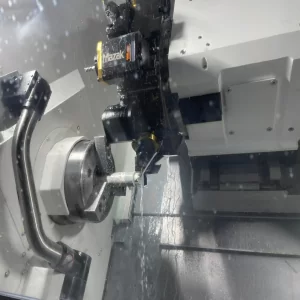

5. Ứng dụng tối ưu hóa trong thực tế

a. Tối ưu hóa chu trình khoan lỗ trên lưới

Yêu cầu: Khoan lưới 4×3, khoảng cách X là 20mm và Y là 30mm.

Chương trình:

O9001#1 = 4 (Số hàng)#2 = 3 (Số cột)#3 = 20 (Khoảng cách X)#4 = 30 (Khoảng cách Y)

WHILE [#1 GT 0] DO1#5 = #2WHILE [#5 GT 0] DO2G0 X[#3 * (#2 - #5)] Y[#4 * (4 - #1)]G81 R1.0 Z-10.0 F100 (Chu trình khoan)#5 = #5 - 1END2#1 = #1 - 1END1M30

b. Giảm thời gian chạy bằng cách tối ưu thứ tự di chuyển

Thay vì khoan theo hàng, bạn có thể tối ưu bằng cách khoan theo đường chéo để giảm di chuyển không cần thiết.

6. Lỗi thường gặp khi tối ưu hóa

a. Vòng lặp vô hạn

- Nguyên nhân: Không giảm giá trị điều kiện vòng lặp.

- Giải pháp: Đảm bảo giá trị điều kiện được cập nhật đúng logic.

b. Quá tải bộ nhớ

- Nguyên nhân: Sử dụng quá nhiều biến hoặc vòng lặp phức tạp.

- Giải pháp: Tối ưu logic và tránh lặp không cần thiết.

7. Kết luận

Tối ưu hóa chương trình Macro Fanuc không chỉ cải thiện hiệu suất gia công mà còn giúp giảm lỗi và bảo trì dễ dàng hơn. Bằng cách áp dụng các phương pháp như sử dụng biến, vòng lặp, và chương trình con, bạn có thể tạo ra các chương trình CNC hiệu quả, linh hoạt, và thông minh hơn.

Trong bài cuối cùng, chúng ta sẽ tìm hiểu các kỹ thuật “Lập trình nâng cao với Macro Fanuc”, dành cho các ứng dụng phức tạp như hiệu chỉnh tự động và đo lường!