1. Giới thiệu

Khoan lỗ là một tác vụ phổ biến trong gia công CNC. Thay vì lập trình từng lỗ khoan thủ công, Macro Fanuc cho phép tạo chương trình tự động, tối ưu hóa việc khoan một loạt lỗ theo các quy tắc hoặc hình dạng tùy chỉnh. Trong bài viết này, chúng ta sẽ xây dựng các Macro để khoan lỗ theo các mẫu phổ biến như đường thẳng, hình tròn, và lưới hình chữ nhật.

2. Cách lập trình Macro khoan lỗ cơ bản

Một chương trình khoan lỗ cơ bản bao gồm:

- Xác định số lượng và vị trí lỗ.

- Thiết lập các biến điều khiển khoảng cách và tọa độ.

- Lặp lại chu trình khoan cho từng lỗ.

3. Khoan lỗ trên một đường thẳng

Yêu cầu: Khoan 5 lỗ cách nhau 20mm trên trục X, ở Y = 50mm.

Chương trình:

O8001#1 = 5 (Số lượng lỗ)#2 = 20 (Khoảng cách giữa các lỗ)#3 = 0 (Tọa độ X bắt đầu)#4 = 50 (Tọa độ Y)

WHILE [#1 GT 0] DO1G0 X#3 Y#4 (Di chuyển đến vị trí khoan)G81 R1.0 Z-10.0 F100 (Chu trình khoan)#3 = #3 + #2 (Cập nhật tọa độ X)#1 = #1 - 1 (Giảm số lượng lỗ cần khoan)END1M30

Giải thích:

- #1: Biến đếm số lỗ còn lại.

- #3: Cập nhật tọa độ X sau mỗi lần khoan.

- WHILE-DO: Lặp lại đến khi khoan đủ số lỗ.

4. Khoan lỗ chia đều trên một đường tròn

Yêu cầu: Khoan 6 lỗ chia đều trên đường tròn có bán kính 50mm.

Chương trình:

O8002#1 = 6 (Số lượng lỗ)#2 = 360 / #1 (Góc chia đều giữa các lỗ)#3 = 0 (Góc bắt đầu)#4 = 50 (Bán kính)

WHILE [#1 GT 0] DO1#5 = COS[#3] * #4 (Tính tọa độ X)#6 = SIN[#3] * #4 (Tính tọa độ Y)G0 X#5 Y#6 (Di chuyển đến vị trí khoan)G81 R1.0 Z-10.0 F100 (Chu trình khoan)#3 = #3 + #2 (Tăng góc để tính lỗ tiếp theo)#1 = #1 - 1 (Giảm số lượng lỗ còn lại)END1M30

Giải thích:

- COS và SIN: Tính toán tọa độ X và Y dựa trên góc và bán kính.

- Góc chia đều: 360 độ được chia đều cho số lượng lỗ.

5. Khoan lỗ trên lưới hình chữ nhật

Yêu cầu: Khoan lỗ trên lưới 3×4, khoảng cách giữa các lỗ là 20mm trên trục X và 30mm trên trục Y.

Chương trình:

O8003#1 = 3 (Số hàng)#2 = 4 (Số cột)#3 = 20 (Khoảng cách trên trục X)#4 = 30 (Khoảng cách trên trục Y)#5 = 0 (Tọa độ X bắt đầu)#6 = 0 (Tọa độ Y bắt đầu)

WHILE [#1 GT 0] DO1#7 = #2 (Đặt lại số cột)WHILE [#7 GT 0] DO2G0 X#5 Y#6 (Di chuyển đến vị trí khoan)G81 R1.0 Z-10.0 F100 (Chu trình khoan)#5 = #5 + #3 (Cập nhật tọa độ X)#7 = #7 - 1 (Giảm số lượng cột còn lại)END2#5 = 0 (Đặt lại tọa độ X)#6 = #6 + #4 (Cập nhật tọa độ Y)#1 = #1 - 1 (Giảm số lượng hàng còn lại)END1M30

Giải thích:

- Sử dụng hai vòng lặp lồng nhau:

- Vòng ngoài (DO1): Quản lý hàng trên lưới.

- Vòng trong (DO2): Quản lý cột trong từng hàng.

- Sau mỗi hàng, tọa độ Y được tăng lên, và tọa độ X được đặt lại.

6. Các mẹo tối ưu khi lập trình Macro khoan lỗ

- Sử dụng biến hợp lý: Chỉ định các biến rõ ràng để tránh nhầm lẫn.

- Ghi chú chương trình: Thêm chú thích để giải thích logic cho từng bước.

- Kiểm tra tọa độ: Đảm bảo không vượt quá giới hạn làm việc của máy.

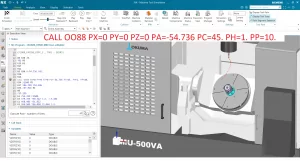

- Sử dụng mô phỏng: Chạy thử chương trình trên phần mềm mô phỏng trước khi thực hiện trên máy CNC.

7. Lỗi phổ biến khi lập trình khoan lỗ

a. Vòng lặp không kết thúc

- Nguyên nhân: Không giảm giá trị biến trong điều kiện lặp.

- Khắc phục: Đảm bảo giá trị biến được thay đổi đúng logic trong vòng lặp.

b. Tính sai tọa độ

- Nguyên nhân: Sai công thức tính toán hoặc không đặt đúng giá trị bán kính/góc.

- Khắc phục: Kiểm tra kỹ công thức trước khi lập trình.

8. Kết luận

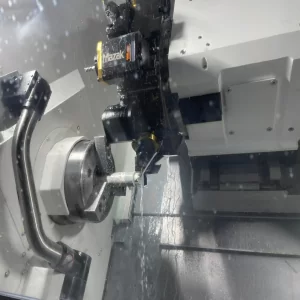

Lập trình khoan lỗ với Macro Fanuc là một ví dụ điển hình cho việc tận dụng tính tự động hóa và tối ưu hóa trong CNC. Dựa vào các mẫu như đường thẳng, hình tròn, và lưới chữ nhật, bạn có thể tùy chỉnh chương trình theo nhu cầu sản xuất thực tế.

Trong bài tiếp theo, chúng ta sẽ thảo luận về “Tối ưu hóa chương trình với Macro Fanuc”, giúp bạn cải thiện hiệu suất và độ chính xác của chương trình CNC!