G76 là chu trình khoan doa tinh (fine boring) được sử dụng để thực hiện các thao tác khoan với độ chính xác cao và chất lượng bề mặt tốt. Chu trình này thường được dùng để doa lỗ với yêu cầu về độ chính xác cao, như các lỗ chính xác trong gia công cơ khí.

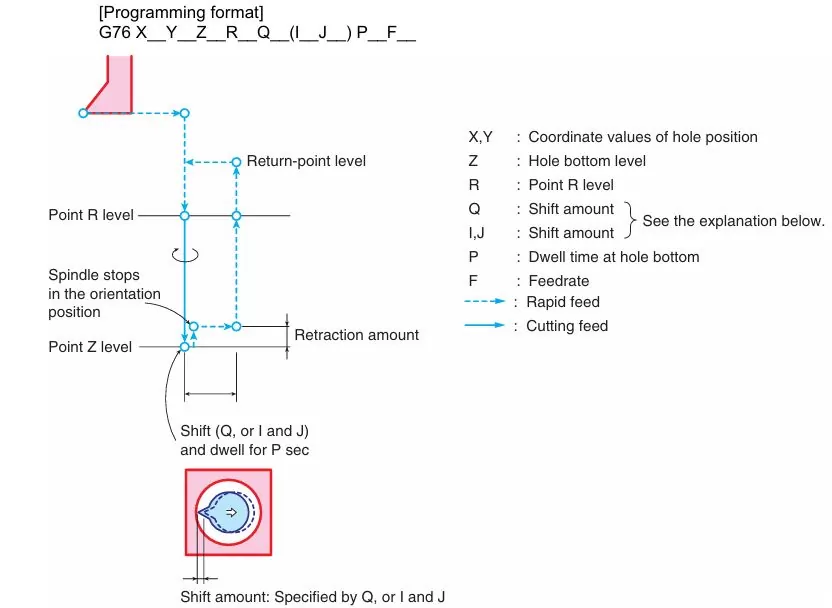

Cấu trúc lệnh G76:

G76 X_ Y_ Z_ R_ P_ Q_ F_ M52/M53/M54

Giải thích các tham số:

- X, Y: Tọa độ vị trí lỗ cần doa tinh.

- Z: Độ sâu doa cuối cùng, tính từ mức hồi dao (R) đến điểm sâu nhất của lỗ, tính bằng mm.

- R: Mức hồi dao (Retract plane), là mức mà dao sẽ rút về sau khi hoàn thành chu trình doa tinh tại mỗi vị trí lỗ, tính bằng mm.

- P: Thời gian dừng ở đáy lỗ (tính bằng giây) để dao ổn định và cải thiện chất lượng bề mặt.

- Q: Khoảng cách lùi dao khi rút ra, tính bằng mm. Đảm bảo không tạo ra vết xước khi rút dao ra khỏi lỗ.

- F: Tốc độ ăn dao, tính bằng mm/phút.

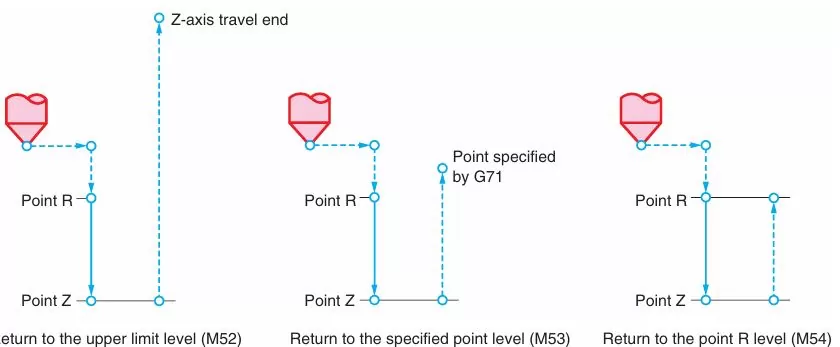

- M52: Quay trở lại mức giới hạn trên (Upper Limit Level).

- M53: Quay trở lại mức điểm được chỉ định bởi lệnh G71 (Specified Point Level).

- M54: Quay trở lại mức điểm R (R Level).

Hoạt động của chu trình G76:

- Di chuyển đến tọa độ X, Y với tốc độ nhanh (G00).

- Di chuyển đến mức R với tốc độ nhanh (G00).

- Tiến hành doa tinh:

- Dao doa di chuyển đến độ sâu Z với tốc độ ăn dao đã lập trình (G01).

- Dừng tại độ sâu Z trong khoảng thời gian P để đảm bảo dao ổn định và đạt chất lượng bề mặt mong muốn.

- Dao sau đó lùi lên khoảng cách Q trước khi rút ra hoàn toàn để tránh tạo vết xước.

- Quay trở lại mức đã chọn: M52, M53 hoặc M54.

Ví dụ thực tế:

G76 X50 Y25 Z-20 R3 P1 Q0.5 F200 M54

- Doa tinh tại tọa độ X = 50, Y = 25.

- Độ sâu doa đến Z = -20 mm.

- Mức hồi dao R = 3 mm.

- Thời gian dừng ở đáy lỗ P = 1 giây.

- Khoảng cách lùi dao Q = 0.5 mm.

- Tốc độ ăn dao F = 200 mm/phút.

- Quay trở lại mức điểm R sau khi hoàn thành chu trình (M54).

Chi tiết về các tùy chọn điều khiển mức hồi dao (Return Level Control):

1. M52 – Return to the Upper Limit Level:

- M52 đưa dao trở lại mức giới hạn trên (Upper Limit Level) sau khi hoàn thành chu trình doa tinh.

- Sử dụng khi cần rút dao lên hoàn toàn để đảm bảo an toàn hoặc khi gia công nhiều bước.

2. M53 – Return to the Specified Point Level:

- M53 đưa dao trở lại mức điểm được chỉ định trước đó bằng lệnh G71.

- Ví dụ về sử dụng G71:

G71 Z100 ; Đặt mức hồi dao tại Z = 100 mm

3. M54 – Return to the Point R Level:

- M54 đưa dao trở lại mức điểm R đã được xác định trong chu trình (Retract Plane Level).

- Thường được sử dụng khi cần quay lại mức hồi dao nhanh nhất.

Ví dụ chương trình với G76 và các tùy chọn M52, M53, và M54:

G71 Z100 ; Đặt mức hồi dao tại Z = 100 mm

G76 X50 Y25 Z-20 R3 P1 Q0.5 F200 M53 ; Chu trình doa tinh quay lại mức điểm được chỉ định G76 X60 Y30 Z-15 R2 P0.8 Q0.3 F150 M54 ; Chu trình doa tinh quay lại mức điểm R

Lưu ý khi sử dụng G76 trên hệ điều khiển Okuma:

- Kiểm soát thời gian dừng và khoảng cách lùi dao: Thời gian dừng tại đáy lỗ (P) và khoảng cách lùi dao (Q) cần được điều chỉnh phù hợp để đạt được chất lượng bề mặt mong muốn mà không gây ra vết xước hoặc hư hỏng bề mặt lỗ.

- Lựa chọn đúng mức hồi dao (M52, M53, M54): Tùy theo yêu cầu gia công để chọn mức hồi dao phù hợp, tránh va chạm và đảm bảo an toàn.

- Kiểm tra cài đặt mức điểm hồi dao (G71): Đảm bảo mức điểm hồi dao được xác định trước khi sử dụng M53 để tránh lỗi “Specified Point Level Not Defined”.

Kết luận:

Chu trình G76 trên hệ điều khiển Okuma là một công cụ quan trọng để thực hiện các thao tác doa tinh với độ chính xác cao và chất lượng bề mặt vượt trội. Các tùy chọn điều khiển mức hồi dao M52, M53, và M54 giúp đảm bảo sự linh hoạt và hiệu quả trong quá trình gia công, đặc biệt khi yêu cầu độ chính xác và chất lượng bề mặt cao.

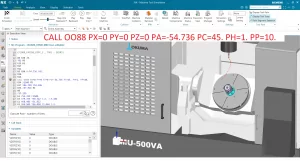

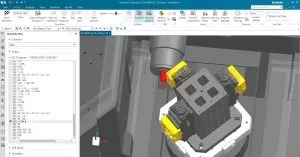

Siemens Post Hub là gì? Trong lĩnh vực lập trình gia công CNC, postprocessor đóng [...]

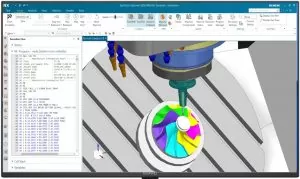

Trong quy trình lập trình gia công, mô phỏng đường chạy dao (toolpath simulation) được [...]

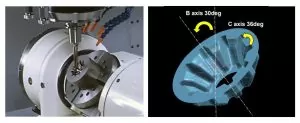

Trong gia công CNC 5 trục, khi bàn xoay thay đổi góc độ, vị trí [...]

Trong lĩnh vực gia công CNC, postprocessor đóng vai trò quan trọng trong việc chuyển [...]

Trong lĩnh vực gia công CNC, các máy CNC 4 và 5 trục có khả [...]

Trong ngành gia công CNC, việc sử dụng các công cụ phần mềm tiên tiến [...]

Bạn đang đau đầu vì những lỗi tiềm ẩn trong NC code khiến quy trình [...]

Phần mềm Siemens NX là một trong những công cụ mạnh mẽ và linh hoạt [...]

1. Postprocessor là Gì? Postprocessor là một phần mềm hoặc phần của phần mềm CAM, [...]

Tầm quan trọng của bộ postprocessor Postprocessor được xem là cầu nối giữa phần mềm [...]

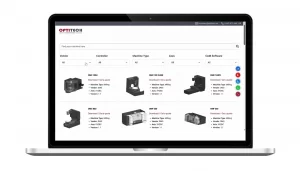

Tìm hiểu về giải pháp Postprocessor của OptiTech: Giải pháp postprocessor Tìm hiểu về giải [...]

Tìm hiểu về giải pháp Postprocessor của OptiTech: Giải pháp postprocessor Tìm hiểu về giải [...]

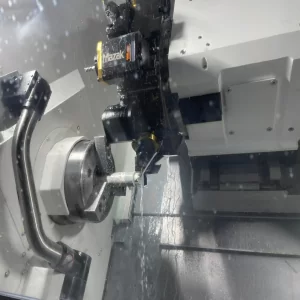

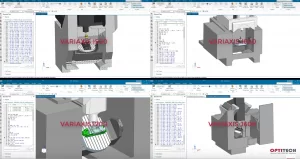

Máy 5 trục mazak variaxis Mazak Variaxis là dòng máy 5 trục của Mazak khá [...]

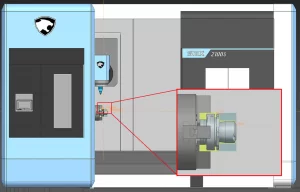

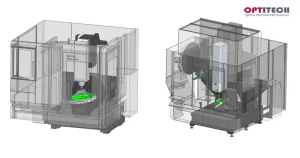

TẦM QUAN TRỌNG CỦA POSTPROCESSOR VÀ MÔ PHỎNG NC CODE VỚI MÔ HÌNH MÁY Hầu [...]