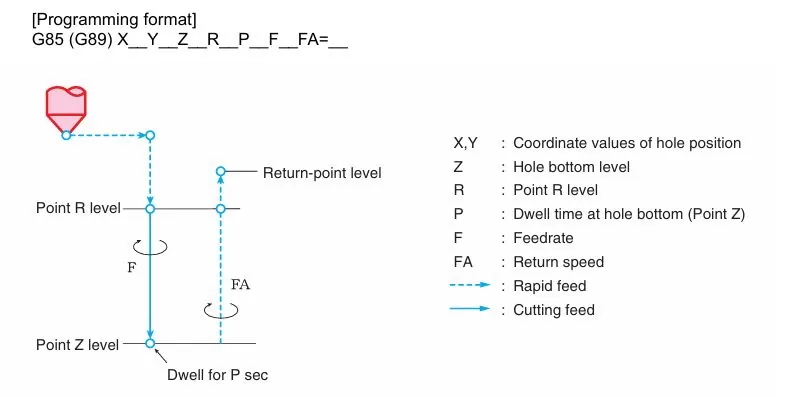

Chu trình G85 (Boring Cycle):

G85 là chu trình khoan mở rộng (boring) tiêu chuẩn được sử dụng để thực hiện các thao tác mở rộng lỗ với tốc độ ăn dao không đổi. Chu trình này thường được sử dụng để doa các lỗ có yêu cầu về độ chính xác và chất lượng bề mặt cao.

Chu trình G89 (Boring Cycle with Dwell):

G89 là chu trình doa mở rộng có thời gian dừng (dwell) tại đáy lỗ để đảm bảo độ ổn định của dao cụ và cải thiện chất lượng bề mặt. Chu trình này thường được sử dụng khi cần kiểm soát chất lượng bề mặt chính xác hơn hoặc khi cần gia công các lỗ có độ sâu yêu cầu cao.

Cấu trúc lệnh G85 và G89:

G85 X_ Y_ Z_ R_ F_ FA=_ M52/M53/M54

G89 X_ Y_ Z_ R_ P_ F_ FA=_ M52/M53/M54

Giải thích các tham số:

- X, Y: Tọa độ vị trí lỗ cần doa.

- Z: Độ sâu doa cuối cùng, tính từ mức hồi dao (R) đến điểm sâu nhất của lỗ, tính bằng mm.

- R: Mức hồi dao (Retract plane), là mức mà dao sẽ rút về sau khi hoàn thành chu trình doa tại mỗi vị trí lỗ, tính bằng mm.

- P: Thời gian dừng tại đáy lỗ (tính bằng giây) – chỉ dùng trong G89.

- F: Tốc độ ăn dao, tính bằng mm/phút.

- FA: Tốc độ rút dao (Feedrate for approach), tính bằng mm/phút. Được sử dụng để xác định tốc độ rút dao trở lại sau khi dừng ở đáy lỗ hoặc sau khi hoàn thành doa.

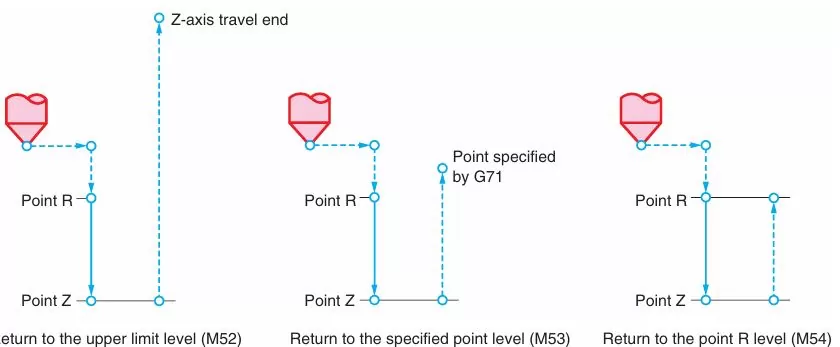

- M52: Quay trở lại mức giới hạn trên (Upper Limit Level).

- M53: Quay trở lại mức điểm được chỉ định bởi lệnh G71 (Specified Point Level).

- M54: Quay trở lại mức điểm R (R Level).

Hoạt động của chu trình G85 và G89:

- Di chuyển đến tọa độ X, Y với tốc độ nhanh (G00).

- Di chuyển đến mức R với tốc độ nhanh (G00).

- Tiến hành doa (G85) hoặc doa có dừng (G89):

- G85: Dao di chuyển đến độ sâu Z với tốc độ ăn dao đã lập trình (G01) và sau đó rút lên mức R hoặc mức hồi dao đã chọn với tốc độ FA mà không dừng lại.

- G89: Dao di chuyển đến độ sâu Z với tốc độ ăn dao đã lập trình (G01), dừng lại tại đáy lỗ trong khoảng thời gian P để đảm bảo dao ổn định và đạt chất lượng bề mặt mong muốn. Sau đó, dao rút lên mức R hoặc mức hồi dao đã chọn với tốc độ FA.

- Quay trở lại mức đã chọn: M52, M53 hoặc M54.

Ví dụ thực tế với G85 và G89:

G85 X60 Y40 Z-30 R5 F100 FA=200 M54

- Doa tại tọa độ X = 60, Y = 40.

- Độ sâu doa cuối cùng Z = -30 mm.

- Mức hồi dao R = 5 mm.

- Tốc độ ăn dao F = 100 mm/phút.

- Tốc độ rút dao FA = 200 mm/phút.

- Quay trở lại mức điểm R sau khi hoàn thành chu trình (M54).

G89 X70 Y50 Z-20 R3 P2 F80 FA=150 M53

- Doa tại tọa độ X = 70, Y = 50.

- Độ sâu doa cuối cùng Z = -20 mm.

- Mức hồi dao R = 3 mm.

- Thời gian dừng ở đáy lỗ P = 2 giây.

- Tốc độ ăn dao F = 80 mm/phút.

- Tốc độ rút dao FA = 150 mm/phút.

- Quay trở lại mức điểm được chỉ định bởi lệnh G71 (M53).

Chi tiết về các tùy chọn điều khiển mức hồi dao (Return Level Control:

1. M52 – Return to the Upper Limit Level:

- M52 đưa dao trở lại mức giới hạn trên (Upper Limit Level) sau khi hoàn thành chu trình.

- Sử dụng khi cần rút dao lên hoàn toàn để đảm bảo an toàn.

2. M53 – Return to the Specified Point Level:

- M53 đưa dao trở lại mức điểm được chỉ định trước đó bằng lệnh G71.

- Ví dụ:

css

G71 Z100 ; Đặt mức hồi dao tại Z = 100 mm

3. M54 – Return to the Point R Level:

- M54 đưa dao trở lại mức điểm R đã được xác định trong chu trình (Retract Plane Level).

- Thường sử dụng khi cần quay lại mức hồi dao nhanh nhất.

Ví dụ chương trình với G85, G89 và các tùy chọn M52, M53, và M54:

G71 Z100 ; Đặt mức hồi dao tại Z = 100 mm

G85 X60 Y40 Z-30 R5 F100 FA200 M54 ; Chu trình doa quay lại mức điểm R

G89 X70 Y50 Z-20 R3 P2 F80 FA150 M53 ; Chu trình doa với dừng quay lại mức điểm được chỉ địnhLưu ý khi sử dụng G85 và G89 trên hệ điều khiển Okuma:

- Kiểm soát tốc độ rút dao (FA): Đảm bảo tốc độ rút dao phù hợp để tránh gây ra hư hỏng bề mặt lỗ khi rút dao.

- Chọn đúng chu trình theo yêu cầu chất lượng bề mặt: Nếu cần cải thiện chất lượng bề mặt hoặc đảm bảo gia công hoàn toàn, nên sử dụng G89 với thời gian dừng ở đáy lỗ.

- Kiểm tra cài đặt mức điểm hồi dao (G71): Đảm bảo mức điểm hồi dao được xác định trước khi sử dụng M53 để tránh lỗi “Specified Point Level Not Defined”.

Kết luận:

Chu trình G85 và G89 trên hệ điều khiển Okuma cung cấp các phương pháp linh hoạt và chính xác cho các thao tác doa lỗ với yêu cầu khác nhau về độ sâu và chất lượng bề mặt. Sử dụng các tùy chọn điều khiển mức hồi dao M52, M53, và M54 giúp tối ưu hóa quá trình gia công và đảm bảo hiệu quả cao.