도로에서 Rivian의 트럭이나 SUV를 절대 놓칠 수 없습니다. 그들은 정말로 다른 어떤 것과도 다릅니다. 아마도 그 세련된 외관이나 마치 친근하게 바라보는 듯한 타원형 헤드라이트 때문일 것입니다. 또는 Rivian이 만든 전천후 전기차가 그 어떤 일반적인 전기차와도 다르게 운전되는 방식 때문일 수 있습니다. 이 차들은 모든 경험을 위해 설계되었으며, ‘자연을 보호하는 것’을 목표로 내연기관 차량에 대한 지속 가능한 대안을 제공합니다.

Autodesk Fusion 시작하기

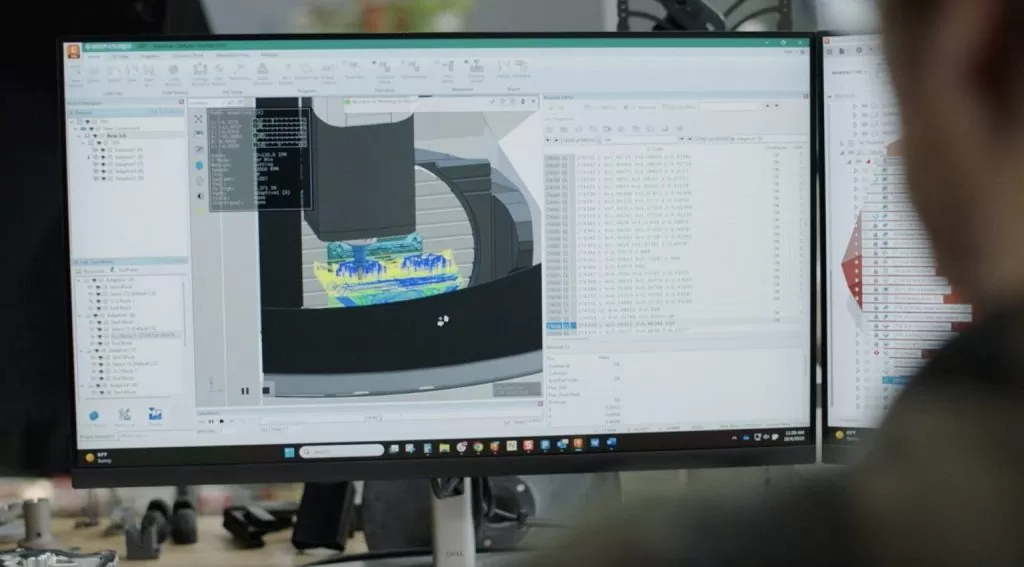

Rivian의 특수 프로젝트에서 빠른 프로토타이핑 팀의 제품 개발 기술 관리자 Jonathan Dankenbring는 Fusion을 Rivian의 개발 프로세스에 처음으로 통합한 사람입니다. 초기에는 5축 동시 가공 기능이 팀에 큰 인상을 남겼지만, Rivian이 Fusion 사용을 확장하게 된 중요한 전환점은 R1 서스펜션 시스템의 프로토타입을 만들었을 때였습니다. Dankenbring은 “그때 우리는 Fusion이 이러한 부품을 만드는 데 필요한 모든 기능을 제공할 수 있다는 것을 정말로 깨달았습니다.“라고 공유했습니다.

6개월 만에, Rivian은 서스펜션 시스템의 내구성과 하중 테스트 후 지속적으로 새로운 버전을 만들어냈습니다. Autodesk Fusion 덕분에, 그들은 설계를 빠르게 조정하고 새로운 부품을 생산할 수 있었습니다. 부품이 개선되자, Rivian은 그것들을 도로에서 테스트하기 시작했습니다. Jonathan Dankenbring는 “우리는 빠르게 실패하고 여러 버전을 거쳐 오늘날 차량에서 보는 최종 제품에 도달할 수 있었습니다.”라고 말했습니다.

“저희 팀의 목표는 전통적인 자동차 회사의 개발 과정을 지연시키는 모든 절차를 건너뛰는 것입니다. 가능한 한 빠르게 버전을 반복하고, 부품을 엔지니어, 디자이너, 운영자에게 제공하여 차량을 신속하게 생산하고 품질을 보장하고 싶었습니다. Fusion을 사용하여 이를 실현할 수 있었습니다.”

—Jonathan Dankenbring, 제품 개발 기술 관리자, Rivian

“Long Way Up” 촬영

“빠르게 실패한” 순간 중 하나는 TV 프로그램 “Long Way Up” 촬영 중 발생했습니다. 이 프로그램은 배우 Ewan McGregor와 Charley Boorman이 전기 모터사이클 Harley Davidson을 타고 파타고니아에서 남 캘리포니아까지 긴 여행을 떠나는 내용을 다룹니다. Rivian은 2019년에 촬영에 참여하게 되었으며, 그때는 R1 트럭 모델이 아직 생산되기 전이었습니다. 이는 13,000마일이 넘는 실제 여행을 통해 R1 모델을 테스트하는 극한의 도전이었습니다.

“Long Way Up” 촬영 중, Dankenbring은 새벽 1시에 전화를 받았습니다. 트럭의 후방 서스펜션이 거친 지형을 넘을 때 고장났다는 소식이었습니다. 프로그램을 지연시킬 수 없었기 때문에, Dankenbring은 8시간 내에 부품을 교체할 것을 약속했습니다. 다음 날 아침, 부품은 급히 남미의 한 작은 마을로 배송되어 설치되었고, 그들은 여행을 계속할 수 있었습니다.

디자인 팀과 엔지니어 팀 간의 협력

빠른 프로토타입 팀은 매달 Rivian 내 여러 팀으로부터 수백 개의 요청을 받습니다. 하루 중에는 디자인 팀이 3D 프린팅을 요청하거나 엔지니어들이 새로운 부품을 가공해 달라고 요청하는 일이 있습니다. 이러한 요청을 처리하고 대응하는 데 있어 커뮤니케이션은 핵심적인 요소입니다.

“디자인 팀과 엔지니어들과 협력하는 과정에서 많은 소통이 필요합니다.”라고 Dankenbring은 말했습니다. “우리는 항상 처음부터 제대로 작동하고, 생산할 수 있는지 확인하려고 노력합니다.”

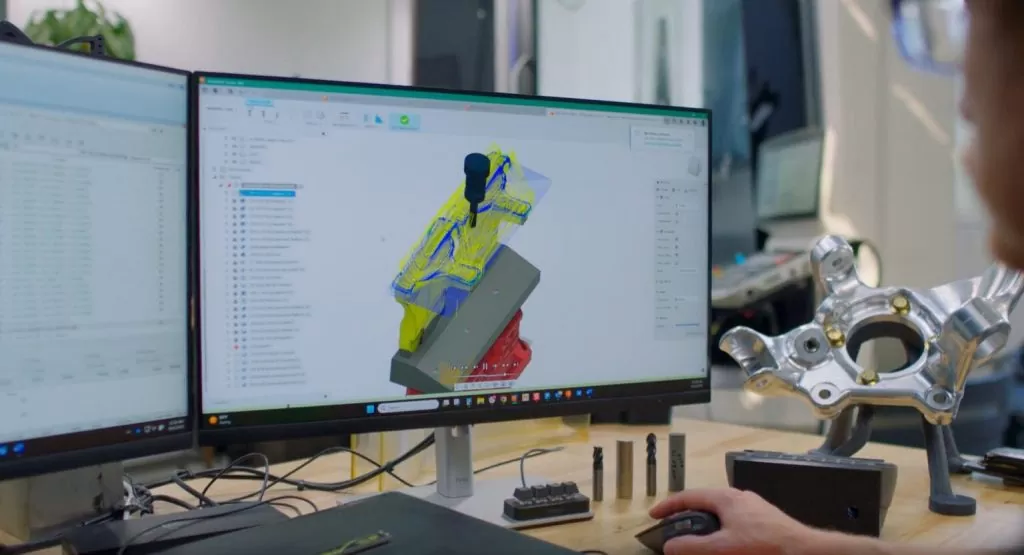

CNC 가공 전문가인 Matthew Yates는 설계 가능성을 고려한 제조(DFM)와 생산 과정에서 발생할 수 있는 다양한 문제를 조언합니다. 예를 들어, 그는 최근 한 부품을 프로그래밍하려 했지만, 엔지니어가 제공한 설계에는 표준 공구로 가공하기 어려운 절단 립이 있었습니다.

“저는 그에 대해 가능한 모든 옵션을 시도해봤고, 결국 Fusion을 사용해서 부품을 두 조각으로 나누어 어떻게 작동할 수 있을지 확인하기로 했습니다.”라고 Yates는 말했습니다. “저는 CAM과 CAD를 오가며, CAD 도구를 사용해 부품을 나누고, 일부 블록을 추가하거나 기능과 구멍을 정의할 수 있었습니다.”

Yates가 이상적인 솔루션을 찾았을 때, 그는 제안된 변경 사항에 대해 디자이너와 연락을 취했습니다. “Fusion을 사용하면 화면에서 그에게 결국 두 개의 부품과 작은 용접이 있는 동일한 결과를 얻을 수 있다는 것을 보여줄 수 있었습니다. 그는 그것이 정말 멋지다고 생각했고 제가 그의 지원이 필요한지 물었습니다. 사실, 필요하지 않았습니다. 우리는 그것을 Fusion에서 해결할 수 있었기 때문입니다.”

팀은 또한 Fusion이 파라메트릭 디자인 옵션이나 자유형 모델링을 지원하는 것에서 혜택을 보고 있습니다. 최근 Yates는 한 용접공으로부터 피드백을 받았고, 그는 부품의 리벳을 조금 더 크게 만들면 더 작업하기 쉽다고 말했습니다.

“제가 디자인을 받으면 그와 함께 오는 히스토리가 없습니다.”라고 그는 설명했습니다. “Fusion에서 그것을 쉽게 작업할 수 있는데, SolidWorks와 같은 파라메트릭 소프트웨어에서는 어떤 형태의 히스토리가 필요하거나 그것을 위해 새로운 히스토리를 생성해야 합니다. 용접 과정을 지원하려면 Fusion에서 직접 작업하고 드래그 앤 드롭 도구를 사용하여 구멍을 더 크게 또는 더 작게 만들 수 있습니다. 히스토리 트리가 뒤따르지 않아도 걱정할 필요가 없습니다.”

속도와 유연성으로 전진

빠른 프로토타이핑 팀은 Dankenbring이 이끄는 두 명의 CNC 가공 전문가와 세 명의 3D 프린팅 전문가로 구성된 소규모이지만 강력한 팀입니다. 현재 이들은 설정 시간을 최적화하고 24/7 운영을 가능하게 하는 자동화 옵션을 검토하고 있습니다.

미래를 바라보며

전체 팀은 지속적인 혁신을 유지하고 더 나은, 더 새로운 작업 방식을 제공하는 임무를 수행하고 있습니다. Fusion 덕분에 그들은 항상 한 걸음 앞서 나갈 수 있습니다. “지난 5년 동안 Fusion은 우리와 함께 발전해 왔습니다.”라고 Dankenbring은 말합니다. “몇 달마다 Fusion에서 새로운 기능이 추가되어 우리 작업을 조금 더 쉽게 만들어줍니다.”

전체 팀을 위한 큰 동기부여는 그들의 작업이 Rivian의 미션, 즉 세상을 더 지속 가능하게 만드는 영향을 미치는 제품을 만드는 데 기여한다는 사실입니다. 매일매일이 새로운 모험입니다.

“우리는 매일 우리에게 도전하는 재능 있는 엔지니어와 디자이너들이 있습니다. 그들의 원형을 현실로 바꾸는 것이 우리의 임무입니다.”라고 Dankenbring은 말했습니다. “새로운 것이 항상 있습니다. Adventure Products 팀에서 온 원형 장비든, Chassis 팀에서 온 반짝이는 새로운 서스펜션 암이든. 우리는 훌륭한 소프트웨어와 Rivian의 멋진 사람들과 함께 일하고 있습니다. 항상 흥미진진하고, 저는 우리 팀과 함께 일할 수 있어 정말 행운입니다.”