Bạn không thể không nhận ra một chiếc xe tải hoặc SUV của Rivian trên đường. Chúng thực sự không giống bất kỳ thứ gì khác. Có thể đó là vẻ ngoài bóng bẩy hoặc đèn pha hình oval trông như đang nhìn bạn một cách thân thiện. Hoặc có lẽ đó là vì Rivian đã tạo ra một chiếc xe điện toàn diện, sẵn sàng cho mọi cuộc phiêu lưu, mà không giống hoặc vận hành như bất kỳ chiếc xe điện nào thông thường. Chúng được thiết kế cho mọi trải nghiệm, với mục tiêu ‘bảo vệ thế giới tự nhiên’ bằng cách cung cấp một giải pháp thay thế bền vững cho xe động cơ đốt trong.

Bắt đầu với Autodesk Fusion

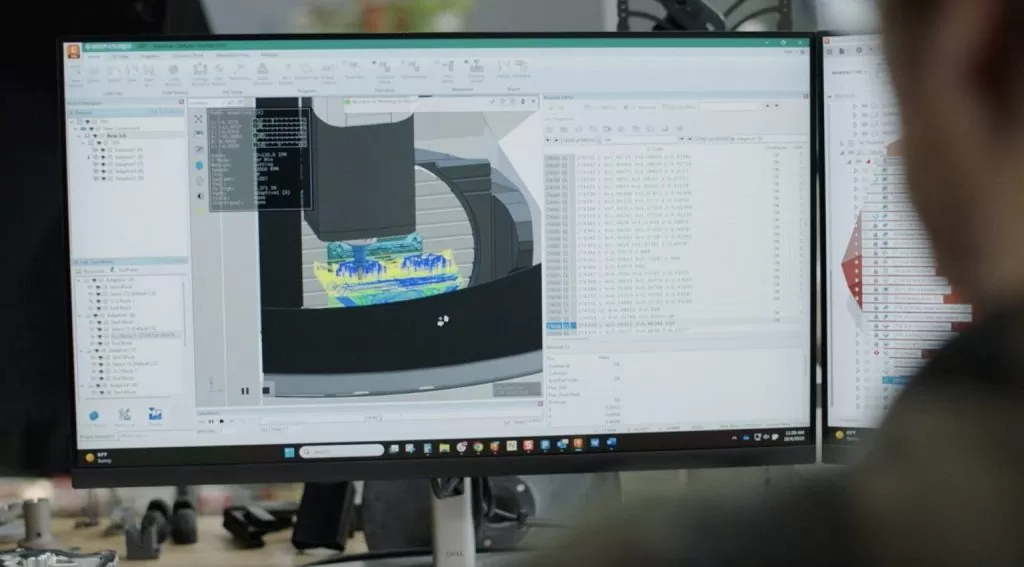

Jonathan Dankenbring, quản lý kỹ thuật phát triển sản phẩm của nhóm tạo mẫu nhanh trong dự án đặc biệt của Rivian, là người đầu tiên tích hợp Fusion vào quy trình phát triển của Rivian. Khả năng gia công đồng thời 5 trục ban đầu đã gây ấn tượng với nhóm, nhưng bước ngoặt quan trọng trong việc mở rộng sử dụng Fusion của Rivian là khi họ tạo mẫu hệ thống treo cho R1. “Đó là lúc chúng tôi thực sự nhận ra rằng Fusion có thể làm tất cả những gì chúng tôi cần để tạo ra các bộ phận này,” Dankenbring chia sẻ.

Trong vòng sáu tháng, Rivian liên tục tạo ra các phiên bản mới của hệ thống treo sau khi thử nghiệm về độ bền và độ chịu tải. Nhờ Autodesk Fusion, họ có thể nhanh chóng điều chỉnh thiết kế và sản xuất các bộ phận mới. Khi các bộ phận được cải tiến, Rivian bắt đầu thử nghiệm chúng trên đường. Jonathan Dankenbring chia sẻ: “Chúng tôi có thể thất bại nhanh và trải qua nhiều phiên bản để đạt được sản phẩm cuối cùng như bạn thấy trên các phương tiện ngày nay.”

“Mục tiêu của nhóm tôi là bỏ qua tất cả các quy trình làm chậm sự phát triển của một công ty ô tô truyền thống. Chúng tôi muốn có thể lặp lại các phiên bản nhanh nhất có thể, và đưa các bộ phận vào tay các kỹ sư, nhà thiết kế, và nhà vận hành để sản xuất xe nhanh chóng và đảm bảo chất lượng. Sử dụng Fusion đã giúp chúng tôi thực hiện được điều đó.”

—Jonathan Dankenbring, Quản lý kỹ thuật phát triển sản phẩm, Rivian

Quay phim “Long Way Up”

Một trong những khoảnh khắc “thất bại nhanh” xảy ra khi quay chương trình truyền hình “Long Way Up”. Chương trình này có sự tham gia của diễn viên Ewan McGregor và Charley Boorman, khi họ thực hiện hành trình dài từ Patagonia đến Nam California trên xe máy điện Harley Davidson. Rivian được mời tham gia quá trình quay phim vào năm 2019, trước khi mẫu xe tải R1 được sản xuất. Đây là thử thách tối đa khi đưa mẫu R1 qua hành trình thực tế dài hơn 13.000 dặm.

Hợp tác giữa các nhóm với đội ngũ thiết kế và các nhóm kỹ thuật

Nhóm chế tạo mẫu nhanh nhận hàng trăm yêu cầu từ các nhóm khác nhau tại Rivian mỗi tháng. Trong một ngày, có thể là yêu cầu của đội ngũ thiết kế để in 3D một chi tiết, hoặc các kỹ sư có thể cần gia công một chi tiết mới. Giao tiếp là yếu tố then chốt để xử lý và đáp ứng những yêu cầu này.

“Có rất nhiều sự hợp tác khi làm việc với đội ngũ thiết kế và các kỹ sư,” Dankenbring nói. “Chúng tôi luôn muốn đảm bảo rằng nó hoạt động ngay lần đầu tiên và có thể sản xuất được.”

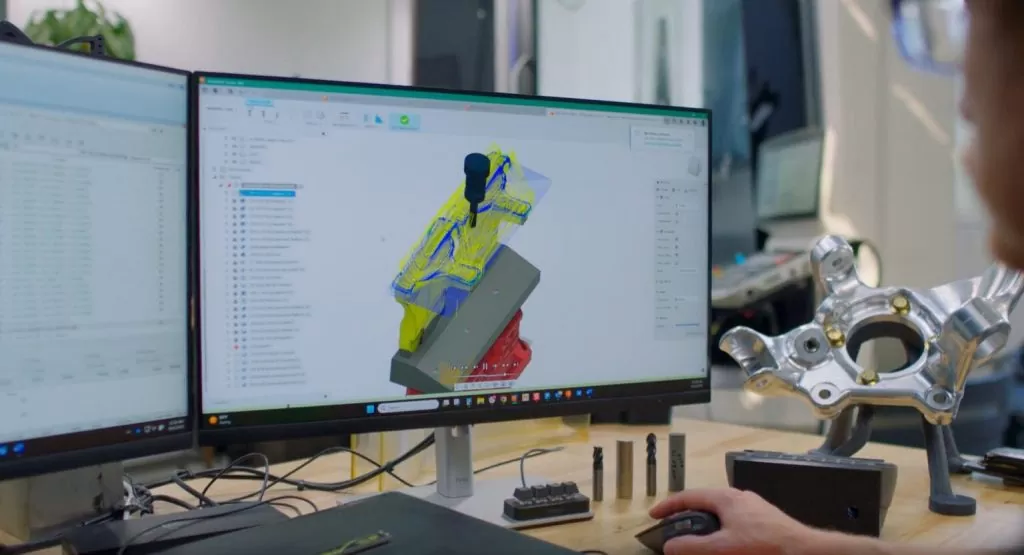

Matthew Yates, thợ gia công CNC kỳ cựu, giúp tư vấn về thiết kế để sản xuất (DFM) và minh họa các vấn đề khác nhau mà họ có thể gặp phải trong quá trình sản xuất. Ví dụ, gần đây anh đã cố gắng lập trình một chi tiết, nhưng kỹ sư đã giao một thiết kế có gờ cắt mà khó gia công bằng công cụ tiêu chuẩn.

“Tôi đã thử tất cả các tùy chọn khác nhau cho nó và cuối cùng quyết định vào Fusion và chia nó thành hai mảnh để xem cách làm cho nó hoạt động,” Yates nói. “Tôi có thể qua lại giữa CAM và CAD và sử dụng các công cụ CAD để chia, thêm một số block hoặc xác định các tính năng và lỗ.”

Khi Yates tìm thấy giải pháp lý tưởng, anh đã liên hệ với nhà thiết kế về những thay đổi đề xuất. “Với Fusion, tôi có thể cho anh ấy thấy trên màn hình rằng cuối cùng anh ấy sẽ có được kết quả giống như nhau, nhưng với hai phần và một mối hàn nhỏ. Anh ấy nghĩ rằng trông nó thật tuyệt vời và hỏi xem tôi có cần sự hỗ trợ nào từ anh ấy không. Thực tế là không cần thiết vì chúng tôi đã có thể thực hiện điều đó trong Fusion.”

Nhóm cũng được hưởng lợi từ việc Fusion có tùy chọn thiết kế tham số hoặc mô hình tự do. Gần đây, Yates nhận được một số ý kiến từ một thợ hàn, người đã lưu ý rằng sẽ dễ hơn nếu các đinh tán trên chi tiết lớn hơn một chút.

“Khi tôi nhận được một thiết kế, không có lịch sử đi kèm với nó,” anh giải thích. “Tôi có thể làm việc dễ dàng với nó trong Fusion, không giống như phần mềm dựa trên tham số như SolidWorks, nơi bạn cần có một loại lịch sử hoặc phải bắt đầu tạo một lịch sử cho nó. Để hỗ trợ quá trình hàn, tôi có thể trực tiếp vào Fusion và sử dụng một số công cụ kéo-thả để làm cho các lỗ lớn hơn hoặc nhỏ hơn mà không phải lo lắng về một cây lịch sử phía sau.”

Di chuyển với tốc độ và sự linh hoạt

Nhóm chế tạo mẫu nhanh là một nhóm nhỏ nhưng mạnh mẽ gồm hai thợ gia công và ba chuyên gia in 3D với Dankenbring dẫn dắt. Họ hiện đang tập trung vào việc tối ưu hóa thời gian thiết lập và xem xét các tùy chọn tự động hóa để có thể vận hành 24/7.

Nhìn về tương lai

Toàn bộ đội ngũ luôn trong nhiệm vụ duy trì sự đổi mới và cung cấp những cách làm việc tốt hơn, mới mẻ hơn. Với Fusion, họ có thể luôn đi trước một bước. “Trong năm năm qua, Fusion đã phát triển cùng với chúng tôi,” Dankenbring nói. “Có vẻ như mỗi vài tháng chúng tôi lại có một tính năng mới trong Fusion giúp công việc của chúng tôi dễ dàng hơn một chút.”

Một động lực lớn cho toàn bộ đội ngũ là thực tế rằng công việc của họ hướng tới sứ mệnh của Rivian trong việc tạo ra sản phẩm có ảnh hưởng, giúp thế giới trở nên bền vững hơn. Mỗi ngày là một cuộc phiêu lưu mới.

“Chúng tôi có những kỹ sư và nhà thiết kế tài năng thách thức chúng tôi mỗi ngày để biến các nguyên mẫu của họ thành hiện thực,” Dankenbring nói. “Luôn có điều gì đó mới mẻ, dù là một thiết bị nguyên mẫu từ nhóm Adventure Products của chúng tôi, hoặc các tay đòn treo mới sáng bóng từ nhóm Chassis. Chúng tôi làm việc với phần mềm tuyệt vời và những người tuyệt vời tại Rivian. Luôn luôn đầy hứng khởi, và tôi thật may mắn khi làm việc cùng đội ngũ tuyệt vời của chúng tôi.”